A forjamento é um processo fundamental de metalworking que envolve moldar o metal apliceo forças compressivas localizadas, normalmente através de martelando ou prensando. Esse processo aprimora a resistência à força, durabilidade e fadiga do metal, refinando sua estrutura de grãos e eliminando defeitos internos. Dentro do mundo de forjamento, dois métodos principais se destacam: Aberto de forjamento de morrer and Die a forjamento fechado . Enquanto ambos visam transformar o metal, eles diferem significativamente em sua abordagem, ferramentas e as características do produto final.

FORGING DIA

Aberto de forjamento de morrer , muitas vezes chamado de "forjamento livre", é um processo de formação de metal, onde a peça de trabalho é moldada entre múltiplas matrizes que não incluem completamente o material. Em vez disso, as matrizes (normalmente planas ou com contornos simples) atingem e comprimem repetidamente o metal, permitindo que ele flua e se expanda em direções perpendiculares à força aplicada. O operador manipula continuamente e reposiciona a peça de trabalho durante o processo, alcançando gradualmente a forma desejada.

Como funciona

Em forjamento de matriz aberta, um tarugo de metal aquecido é colocado em um dado inferior estacionário. Um dado superior, preso a um martelo ou pressione, depois desce, aplicando força ao material. À medida que o metal se deforma, ele se espalha para fora. O operador gira e manipula a peça de trabalho entre os golpes, permitindo várias operações, como perturbar (diminuir o comprimento, aumentar a seção transversal), engrenagem (redução da espessura, aumento do comprimento) e piercing. Este processo iterativo refina a estrutura interna de grãos, melhorando as propriedades mecânicas.

Vantagens de forjamento de dado aberto

-

Capacidade de grande parte: A forjamento de matriz aberto é ideal para produzir componentes muito grandes e pesados, às vezes pesando várias toneladas ou mais, pois não há limitações rigorosas impostas pelo tamanho da matriz.

-

Flexibilidade e personalização: A ausência de matrizes totalmente fechadas permite maior flexibilidade na modelagem e a capacidade de produzir peças personalizadas ou pontuais com geometrias variadas. Isso o torna adequado para protótipos e produção de baixo volume.

-

Propriedades do material aprimorado: O funcionamento contínuo do metal durante o forjamento de matriz aberto leva a um excelente fluxo de grãos, microestrutura aprimorada, porosidade reduzida e propriedades mecânicas aprimoradas, como resistência à fadiga e força de impacto.

-

Custos de ferramentas mais baixos: As matrizes usadas em forjamento de matriz aberta são mais simples e mais baratas para produzir em comparação com as matrizes intrincadas necessárias para forjamento de matriz fechado.

-

Resíduos de material reduzido (para peças simples): Para formas simples, o excesso de material geralmente pode ser reformulado, levando a menos desperdício.

Desvantagens de forjamento de morrer aberto

-

Precisão dimensional inferior: Conseguir tolerâncias rígidas com forjamento de matriz aberto pode ser um desafio, muitas vezes exigindo operações subsequentes de usinagem para atender a dimensões precisas.

-

Menos eficiente para formas complexas: A produção de geometrias altamente complexas ou complexas é difícil e demorada com o forjamento aberto, pois depende fortemente da habilidade do operador.

-

Custos de mão -de -obra mais altos: O processo é trabalhoso de trabalho devido à necessidade de manipulação contínua da peça de trabalho por operadores qualificados.

-

Taxa de produção mais lenta: A forjamento de matriz aberto geralmente é um processo mais lento em comparação com a forjamento de matriz fechado, tornando-o menos adequado para a produção de alto volume.

Aplicações de forjamento aberto

O forjamento de matriz aberto é comumente usado para componentes grandes e pesados, onde a alta resistência e a integridade estrutural são fundamentais. Exemplos incluem:

-

Eixos e fusos industriais: Para geração de energia, mineração e máquinas pesadas.

-

Anéis e cilindros: Utilizado em vasos de pressão, turbinas e aplicações aeroespaciais.

-

Em branco e blocos: Pré -forma para processamento posterior ou como componentes acabados em vários setores.

-

Componentes de ferramentas: Matrizes, mandrels e outras ferramentas que requerem alta resistência.

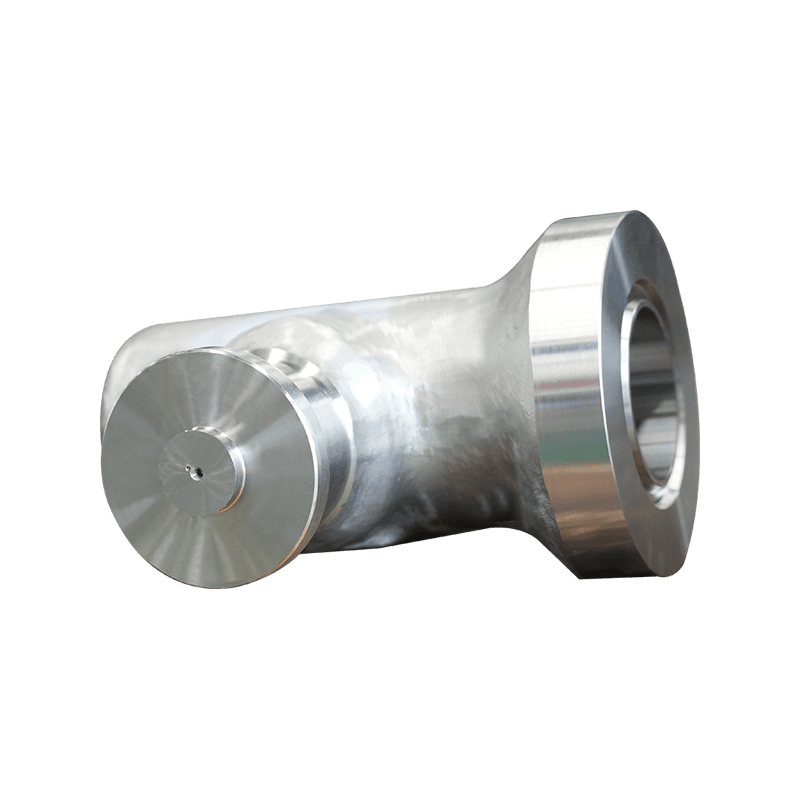

Forjamento de matriz fechada: precisão e repetibilidade

Die a forjamento fechado , também conhecido como "forjamento de morrendo de impressão", envolve a colocação de um tarugo de metal aquecido dentro de uma cavidade de matriz que envolve completamente o material. O metal é então submetido a impactos de alta pressão ou múltiplos martelos, forçando -o a fluir e preencher os complexos contornos da impressão da matriz. Uma pequena quantidade de excesso de material, chamada "Flash", é espremida da cavidade da matriz, indicando que o dado foi totalmente preenchido. Este flash é mais tarde aparado.

Como funciona

O processo começa com um conjunto de matrizes com precisão, geralmente consistindo em um dado superior e inferior, cada um com uma impressão específica que faz parte da forma final do produto. O tarugo de metal aquecido é colocado na matriz inferior e a matriz superior desce, pressionando o metal na cavidade da matriz. O metal flui sob imensa pressão, preenchendo todos os detalhes do dado. Várias impressões podem ser usadas em sequência (por exemplo, pré -formação, bloqueio, acabamento) para obter gradualmente a forma final, otimizando o fluxo do material e a vida útil.

Vantagens de forjamento de morrer fechado

-

Alta precisão e repetibilidade dimensional: O forjamento de matriz fechado produz peças com tolerâncias apertadas e excelentes acabamentos de superfície, minimizando a necessidade de usinagem subsequente. Isso o torna ideal para a produção em massa de partes idênticas.

-

Geometrias complexas: A capacidade de criar impressões intrincadas de matriz permite a produção de formas complexas que seriam desafiadoras ou impossíveis de alcançar com forjamento de matriz aberta.

-

Excelentes propriedades mecânicas: Como forjamento de matriz aberta, forjamento de matriz fechado refina a estrutura de grãos, levando a força, ductilidade e resistência ao impacto. O fluxo controlado garante orientação ideal para grãos.

-

Resíduos de material reduzido (para peças complexas): Enquanto o flash é produzido, a utilização geral do material para formas complexas pode ser eficiente devido à modelagem precisa.

-

Altas taxas de produção: Depois que as matrizes são feitas, a forjamento de matriz fechada pode ser altamente automatizada, levando a ciclos de produção rápidos e saída de alto volume.

Desvantagens de forjamento de morrer fechado

-

Altos custos de ferramentas: O design e a fabricação de matrizes complexas e usinadas com precisão são caras, tornando a morte fechada forjando menos econômica para execuções ou protótipos de produção de baixo volume.

-

Limitações de tamanho: O tamanho das peças produzidas por forjamento de matriz fechado é limitado pela capacidade do equipamento de forjamento e pela capacidade de criar matrizes grandes e complexas.

-

Menos flexível: Depois que as matrizes são feitas, elas são específicas para uma parte específica. Quaisquer alterações de design requerem novas matrizes, aumentando custos e prazos de entrega.

-

Potencial para formação flash: Enquanto controlado, a formação do flash requer uma operação de aparar, adicionando uma pequena etapa ao processo geral.

Aplicações de forjamento de matriz fechada

O forjamento de matriz fechado é amplamente utilizado para componentes que requerem alta resistência, precisão e qualidade consistente em altos volumes. As aplicações comuns incluem:

-

Componentes automotivos: Eixos de manivela, bielas, engrenagens, juntas de direção e peças de suspensão.

-

Indústria aeroespacial: Blades de turbinas, componentes do trem de pouso e peças estruturais onde a relação força / peso é crítica.

-

Petróleo e gás: Componentes de perfuração, corpos da válvula e flanges que suportam altas pressões e ambientes severos.

-

Ferramentas manuais: Chaves, alicates e outras ferramentas que exigem durabilidade.

-

Maquinaria agrícola: Componentes que exigem desempenho robusto em condições exigentes.

Escolhendo o processo de forjamento certo

A escolha entre o céu aberto e o forjamento de matriz fechado depende de vários fatores críticos:

-

Tamanho da peça e complexidade: Para peças grandes e simples ou componentes personalizados, o forjamento de matriz aberto geralmente é a escolha preferida. Para peças menores e complexas que requerem alta precisão, forjamento de matriz fechado é mais adequado.

-

Volume de produção: A produção de baixo volume ou protótipo favorece a forjamento de matrizes abertos devido a custos mais baixos de ferramentas. A produção de alto volume se beneficia muito com a eficiência e a repetibilidade do forjamento de matriz fechado.

-

Requisitos de tolerância: Se as tolerâncias dimensionais apertadas e um acabamento superficial superior forem cruciais, forjamento de matriz fechado é o vencedor claro. O forjamento de matriz aberto geralmente requer usinagem adicional.

-

Propriedades do material: Embora ambos os processos aumentem as propriedades mecânicas, as características específicas do fluxo e a estrutura de grãos resultantes podem influenciar a escolha de certas aplicações críticas.

-

Custo e tempo de entrega: Os custos de ferramentas e os prazos de entrega para a fabricação de matrizes são considerações significativas, especialmente para forjamento de matriz fechado.

Em conclusão, o Die Open e o forjamento de matriz fechada são técnicas inestimáveis de metalworking, cada uma oferecendo vantagens distintas para necessidades específicas de fabricação. Compreender suas diferenças é essencial para selecionar o método de forjamento mais apropriado para obter propriedades ideais do material, precisão dimensional e custo-efetividade para um determinado aplicativo.