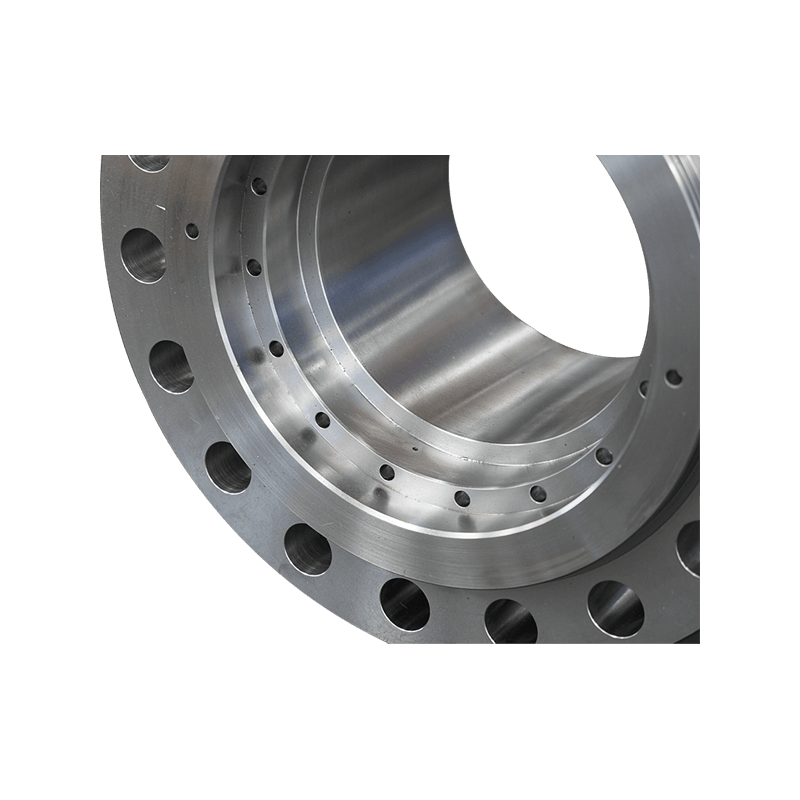

A fabricação de Peças de válvula usinada Envolve uma mistura sofisticada de técnicas tradicionais de usinagem e processos avançados controlados por computador. O objetivo é transformar as matérias -primas - como aço inoxidável, aço carbono, latão e várias ligas - componentes de válvula altamente precisos e funcionais, como corpos, capões, caules, discos e assentos.

Seleção de material: a base da qualidade

Antes do início de qualquer usinagem, o material apropriado deve ser selecionado com base na aplicação pretendida da válvula, pressão operacional, temperatura e corrosividade do fluido que ele lidará. Essa opção influencia significativamente os processos e ferramentas de usinagem utilizados. Por exemplo, ligas exóticas usadas em aplicações de alto desempenho requerem ferramentas especializadas e velocidades de usinagem mais lentas em comparação com materiais mais comuns.

Usinagem áspera: moldando o básico

Os estágios iniciais da usinagem geralmente envolvem usinagem áspera operações. Esta fase se concentra na remoção de grandes quantidades de material rapidamente para aproximar o componente de sua forma final. Técnicas comuns incluem:

-

Serra: Usado para cortar a matéria -prima em espaços em branco gerenciável.

-

Girando (usinagem de torno): Para peças cilíndricas, como hastes e espaços em branco do disco, um torno gira a peça de trabalho enquanto uma ferramenta de corte remove o material.

-

Moagem: Empregado para produzir superfícies planas, slots e geometrias complexas em componentes como corpos da válvula. Máquinas de moagem grandes e de vários eixos são frequentemente usadas para isso.

Esses processos de desbaste deixam uma quantidade significativa de material para as operações de acabamento subsequentes, garantindo que quaisquer imperfeições da superfície ou tensões materiais do corte inicial sejam removidas posteriormente.

Usinagem de precisão: alcançar tolerâncias apertadas

Uma vez que a forma básica é estabelecida, usinagem de precisão assume o controle para obter as dimensões críticas, acabamentos de superfície e tolerâncias apertadas necessárias para a operação da válvula. É aqui que a verdadeira arte dos componentes da válvula de usinagem brilha, geralmente utilizando máquinas de controle numérico de computador (CNC) para precisão e repetibilidade incomparáveis.

-

CNC Turning: Os tornos modernos do CNC controlam com precisão o movimento das ferramentas de corte, permitindo a produção de recursos complexos em hastes, assentos e outros componentes de rotação com precisão excepcional. Isso inclui recursos como corte de rosca, grooving e controle preciso do diâmetro.

-

CNC Milling: Para corpos de válvulas e capotas, as máquinas de moagem CNC com vários eixos podem executar operações complexas, criando orifícios precisos para os parafusos, passagens de fluido e superfícies de montagem. A capacidade de usinar em vários eixos reduz simultaneamente o tempo de configuração e melhora a precisão.

-

Retinging: Para tolerâncias extremamente apertadas e acabamentos superficiais superiores, particularmente em superfícies críticas de vedação, como assentos de válvula e discos, as operações de moagem são essenciais. A moagem usa rodas abrasivas para remover pequenas quantidades de material, resultando em superfícies muito suaves e precisas que são cruciais para evitar vazamentos.

-

Aprimorando e batendo: Esses processos de superfinação são usados para alcançar acabamentos superficiais ainda mais finos e precisão dimensional em superfícies de acasalamento críticas. O aprimoramento é frequentemente usado para superfícies cilíndricas internas, enquanto o lapidador cria superfícies externas extremamente planas e lisas, aumentando a integridade de vedação da válvula.

Ao longo dessas operações de precisão, ferramentas de corte altamente especializadas, geralmente feitas de carboneto, cerâmica ou materiais com ponta de diamante, são usadas para lidar com a dureza e abrasividade variáveis dos materiais da válvula.

Controle de qualidade: garantindo o desempenho

Após a usinagem, todo Parte do conjunto da válvula passa por verificações rigorosas de controle de qualidade. Isso inclui:

-

Inspeção dimensional: Usando micrômetros, pinças, coordenadas Máquinas de medição (CMMs) e comparadores ópticos para verificar se todas as dimensões atendem às especificações.

-

Análise de acabamento da superfície: Avaliando a rugosidade de superfícies usinadas para garantir a vedação e o desempenho ideais.

-

Verificação de material: Confirmando a composição do material por meio de análise espectrográfica ou outros métodos.

-

Testes não destrutivos (NDT): Técnicas como inspeção de partículas magnéticas, teste de penetrante de líquido e testes ultrassônicos são usados para detectar defeitos internos ou superficiais que podem comprometer a integridade do componente.

Este processo de inspeção meticuloso garante que cada um Componente de válvula de precisão é adequado ao objetivo e contribuirá para a operação confiável do conjunto da válvula final.

O futuro da usinagem do componente da válvula

A indústria continua evoluindo com avanços na tecnologia de usinagem. A fabricação aditiva (impressão 3D) está começando a desempenhar um papel, principalmente para prototipagem e geometrias internas complexas que são difíceis de usinar convencionalmente. A automação robótica em operações de manuseio e usinagem de materiais também está se tornando mais prevalente, aumentando ainda mais a eficiência e a consistência na produção de Elementos da válvula fabricada .

A usinagem de peças da válvula é um testemunho da engenharia de precisão, onde cada corte e cada acabamento superficial contribuem para o desempenho e a segurança da infraestrutura industrial crítica.