A superioridade do forjamento na fabricação de válvulas

Componentes de válvula forjados são criados através de um processo mecânico onde o metal é moldado usando forças de compressão localizadas. Ao contrário da fundição, que envolve despejar metal fundido em um molde, o forjamento refina a estrutura granular do metal, alinhando-a ao formato da peça. Isso resulta em um componente com resistência ao impacto significativamente maior, melhor ductilidade e resistência superior à fadiga. Em aplicações críticas de controle de fluxo, como linhas de vapor de alta pressão ou processamento químico, a integridade estrutural fornecida pelo forjamento é essencial para prevenir falhas catastróficas e garantir segurança operacional a longo prazo.

Componentes Críticos Produzidos via Forjamento

Um conjunto de válvula consiste em diversas peças de alta tensão que se beneficiam do processo de forjamento. Cada componente deve suportar cargas mecânicas e fatores ambientais específicos.

Corpos de válvulas e castelos

O corpo é o limite de pressão primário da válvula. Os corpos forjados são preferidos para classes de alta pressão (como ANSI 1500 e 2500) porque estão livres dos defeitos de porosidade e contração frequentemente encontrados em equivalentes fundidos. A tampa, que se conecta ao corpo para abrigar as peças internas, também requer a densidade do aço forjado para manter uma vedação à prova de vazamentos durante a ciclagem térmica.

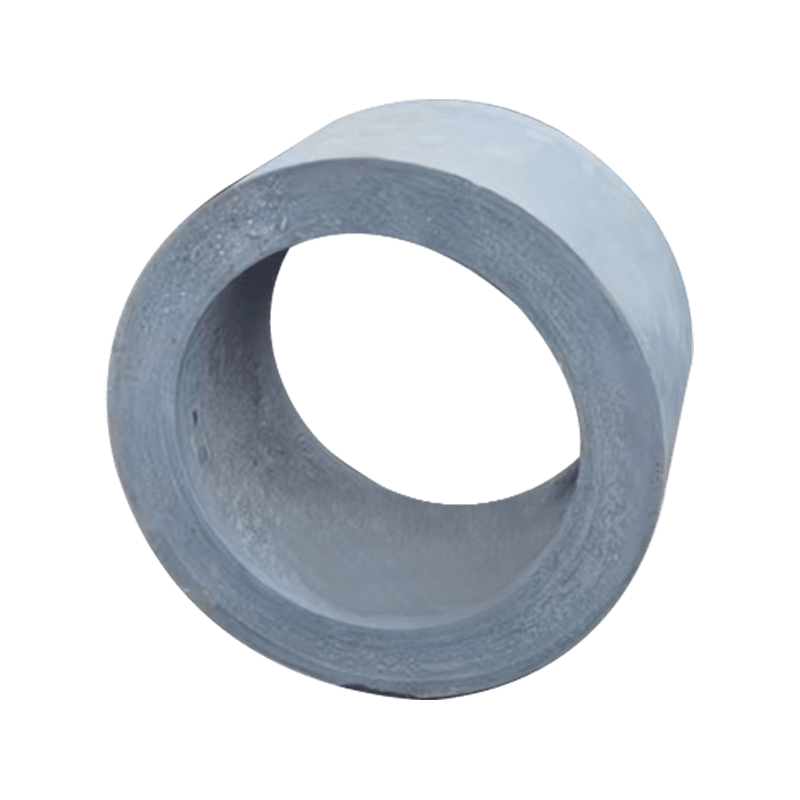

Hastes e munhões

A haste da válvula transmite o movimento do atuador para o disco ou esfera. Como as hastes estão sujeitas a altas tensões de torção e tração, aço inoxidável forjado ou ligas exóticas são usados para evitar cisalhamento. Da mesma forma, os munhões nas válvulas esfera suportam a esfera e devem suportar enormes forças de carga lateral sem se deformarem.

Seleção de materiais para peças de válvulas forjadas

A escolha do material para componentes forjados depende muito do meio transportado e da temperatura operacional. A escolha da liga certa garante que a válvula permaneça resistente à corrosão e mantenha suas propriedades mecânicas ao longo do tempo.

| Categoria de materiais | Notas Comuns | Aplicação Primária |

| Aço Carbono | A105, A350LF2 | Serviço geral de petróleo e gás |

| Aço inoxidável | F316L, F304L | Ambientes químicos corrosivos |

| Liga de aço | F11, F22, F91 | Usinas de alta temperatura |

| Duplex/Super Duplex | F51, F53, F55 | Aplicações offshore e em água salgada |

Principais vantagens do uso de componentes forjados

Quando comparado a outros métodos de fabricação, o forjamento oferece um conjunto de benefícios exclusivos que se traduzem diretamente em menores custos de manutenção e maior vida útil para sistemas de válvulas industriais:

- Integridade Estrutural: A eliminação de vazios internos e bolsas de gás garante que o componente possa suportar picos repentinos de pressão sem rachar.

- Redução do desperdício de material: O forjamento de precisão pode produzir formas “quase líquidas”, o que minimiza a quantidade de usinagem necessária e reduz o custo de matérias-primas caras.

- Resposta aprimorada ao tratamento térmico: Os metais forjados respondem de maneira mais previsível ao tratamento térmico, permitindo um controle preciso sobre a dureza e a resistência à tração em toda a peça.

- Confiabilidade em temperaturas extremas: Os componentes forjados mantêm sua tenacidade em serviços criogênicos e sua resistência à fluência em aplicações de temperaturas ultra-altas.

Padrões de fabricação e garantia de qualidade

Para garantir a segurança dos componentes forjados das válvulas, os fabricantes devem aderir a rígidos padrões internacionais. Esses regulamentos determinam a composição química, as propriedades mecânicas e os protocolos de teste para cada lote produzido. Os padrões comuns incluem ASTM A105 para peças forjadas de aço carbono e ASME B16.34 para classificações de pressão-temperatura. O controle de qualidade normalmente envolve testes não destrutivos (NDT), como testes ultrassônicos (UT) para verificar falhas internas e inspeção de partículas magnéticas (MPI) para detectar rachaduras superficiais. Seguindo essas etapas rigorosas, os fornecedores podem garantir que cada componente forjado atenda às demandas de alto risco da indústria pesada moderna.