A fundição da parte da válvula industrial é uma pedra angular da fabricação moderna, fornecendo os componentes essenciais que garantem a operação suave de inúmeros sistemas em todo o mundo. Das refinarias de petróleo às estações de tratamento de água, as válvulas regulam o fluxo de líquidos, gases e lascas, tornando -os indispensáveis nas indústrias onde a precisão e a confiabilidade são fundamentais. No entanto, a jornada de uma válvula começa muito antes de atingir sua aplicação final - sua criação depende de um processo meticuloso chamado elenco.

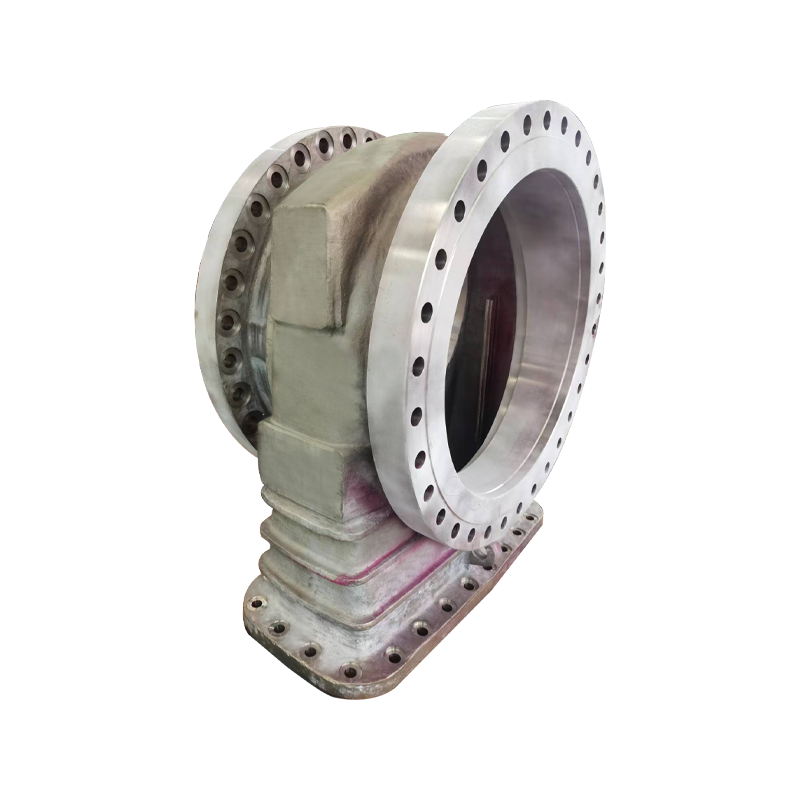

A fundição, em sua forma mais simples, é o processo de derramamento de material fundido em um molde para criar uma forma específica. No contexto das partes da válvula industrial, essa técnica é uma arte e uma ciência. O desafio reside não apenas na formação do material, mas também em garantir que o produto acabado atenda aos padrões rigorosos de desempenho. Seja uma válvula de portão que controla o fluxo de vapor ou uma válvula de esfera que gerencie processos químicos, a integridade de cada componente é fundamental para a segurança e a eficiência.

A primeira etapa na fundição da parte da válvula envolve a seleção do material certo. As válvulas industriais são frequentemente expostas a condições extremas - altas pressões, substâncias corrosivas e temperaturas flutuantes. Como tal, materiais como aço inoxidável, aço carbono, bronze e ligas especializadas são comumente usadas. Cada material possui propriedades únicas que o tornam adequado para aplicações específicas. Por exemplo, o aço inoxidável é valorizado por sua resistência à corrosão, enquanto o bronze oferece excelente resistência ao desgaste em ambientes marinhos.

Depois que o material é escolhido, a próxima fase é criar o molde. Isso pode ser feito usando várias técnicas, dependendo da complexidade da parte da válvula e do volume de produção. A fundição de areia é um dos métodos mais antigos e amplamente utilizados. Envolve a embalagem de areia em torno de um padrão para formar a cavidade do molde, que é então preenchida com metal fundido. A fundição de areia é econômica e versátil, tornando-a ideal para produzir peças grandes e complexas. No entanto, para projetos mais intrincados ou maior precisão, pode ser empregado o elenco de investimentos (também conhecido como fundição de cera perdida). Este método usa um modelo de cera revestido em cerâmica para criar um molde altamente detalhado, resultando em acabamentos superficiais superiores e precisão dimensional.

Depois que o molde é preparado, o material fundido é derramado nele. Esta etapa requer precisão e controle para evitar defeitos como porosidade, encolhimento ou rachaduras. A temperatura do metal fundido, a velocidade de vazamento e a taxa de resfriamento desempenham papéis cruciais na determinação da qualidade do produto final. Uma vez que o material se solidifica, o molde é quebrado, revelando o elenco cru. Nesta fase, a parte passa por uma inspeção rigorosa para detectar quaisquer imperfeições. Técnicas como imagem de raios-X, testes ultrassônicos e inspeção penetrante de corante são usados para garantir que o elenco atenda aos padrões da indústria.

Os processos de pós-castagem aprimoram ainda mais a funcionalidade e a durabilidade das partes da válvula. Operações de usinagem, como perfuração, moagem e retificação, refinam as dimensões e o acabamento da superfície do componente. Os tratamentos térmicos também podem ser aplicados para melhorar as propriedades mecânicas, como dureza e resistência à tração. Finalmente, os revestimentos ou platings de proteção - como epóxi ou cromo - são adicionados para proteger a parte de fatores ambientais.

Apesar dos avanços da tecnologia, fundição da parte da válvula industrial continua sendo um processo trabalhoso que exige experiência e atenção aos detalhes. Os trabalhadores qualificados de fundição devem equilibrar o artesanato tradicional com inovações de ponta para produzir componentes que atendem às necessidades em evolução da indústria moderna. A automação e as ferramentas digitais começaram a otimizar certos aspectos do elenco, mas a supervisão humana permanece indispensável.

Uma das principais vantagens do elenco é sua capacidade de produzir peças personalizadas adaptadas a requisitos específicos. Ao contrário da usinagem de uma peça de um sólido bloco de material, a fundição permite formas próximas da rede, minimizando o desperdício e reduzindo os custos. Essa flexibilidade o torna particularmente valioso nas indústrias, onde as soluções padrão prontas para uso são insuficientes. Por exemplo, usinas nucleares ou instalações aeroespaciais podem exigir válvulas projetadas para operar em condições altamente especializadas, necessitando de peças fundidas sob medida.