Conhecimento da indústria

Quais são algumas ferramentas ou equipamentos de usinagem especializados comumente utilizados na fabricação de componentes de válvulas?

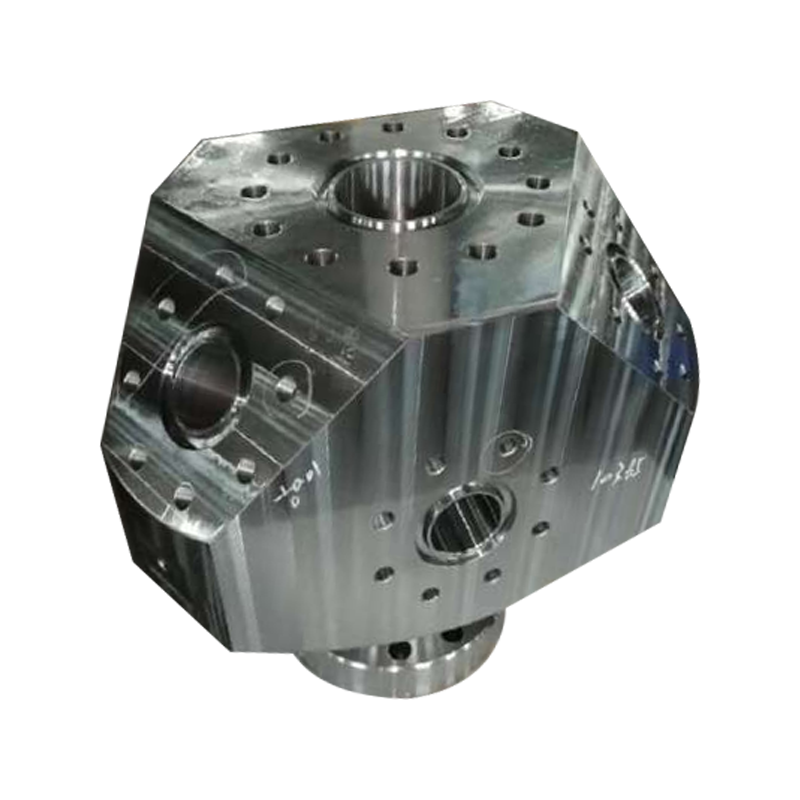

Centros de usinagem CNC: Os centros de usinagem de controle numérico de computador (CNC) são amplamente utilizados para operações de moagem, perfuração e giro na fabricação de componentes de válvulas. A tecnologia CNC permite altos níveis de automação e precisão, permitindo que geometrias complexas e tolerâncias rígidas sejam alcançadas de forma consistente.

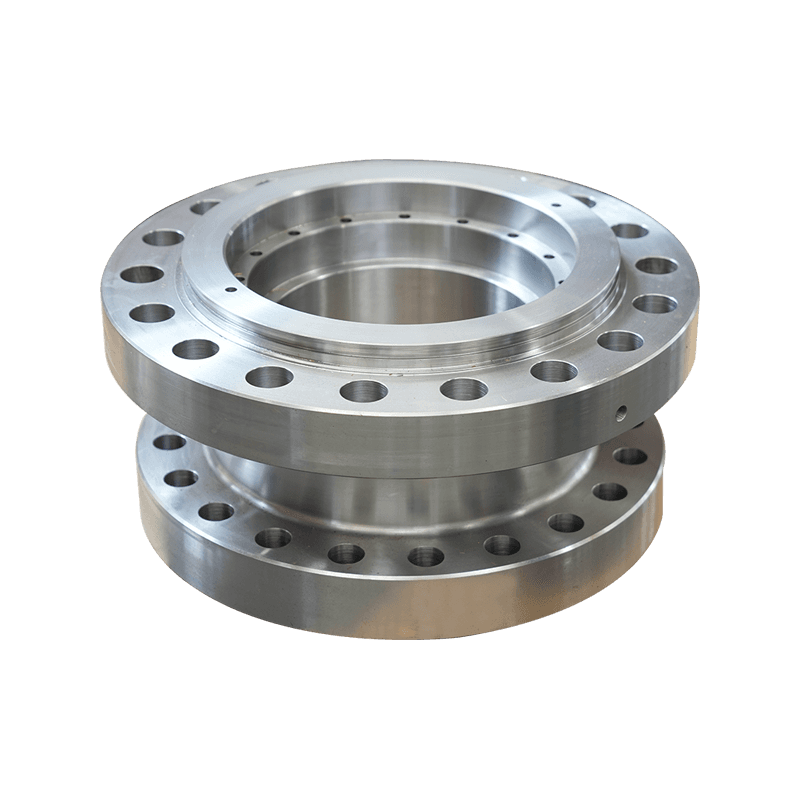

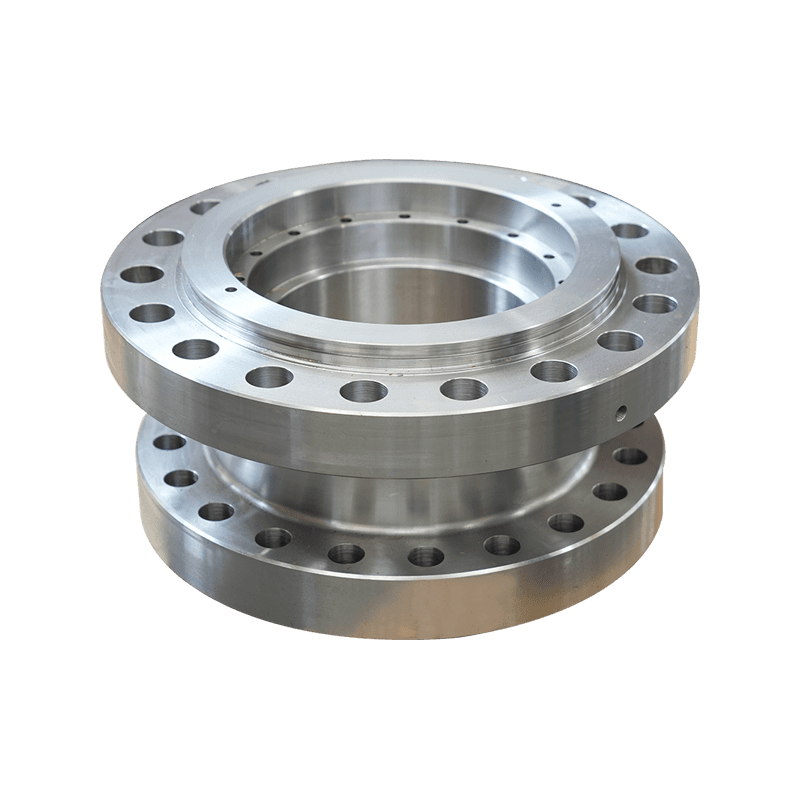

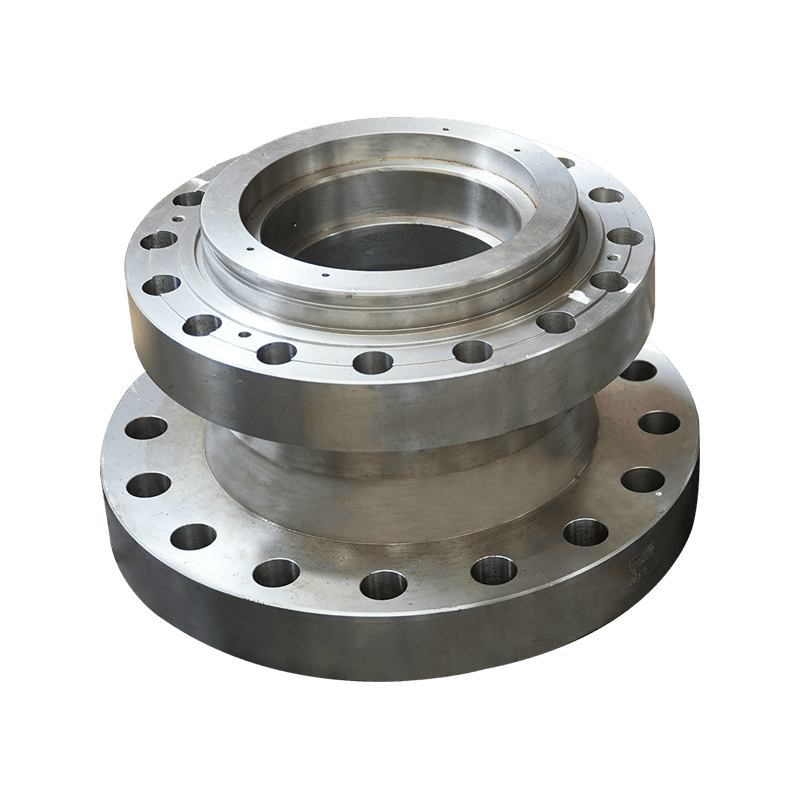

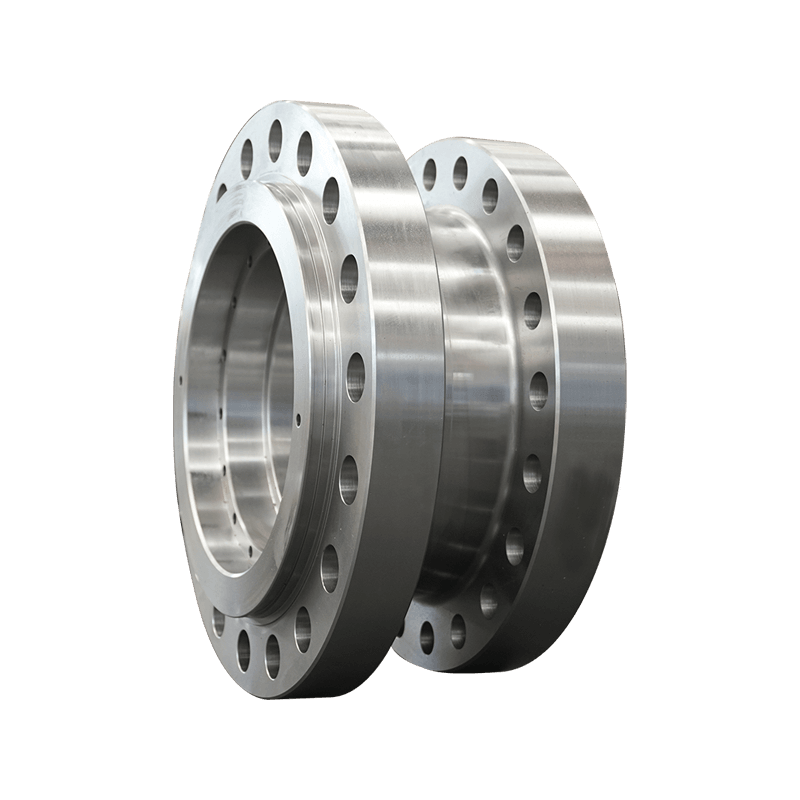

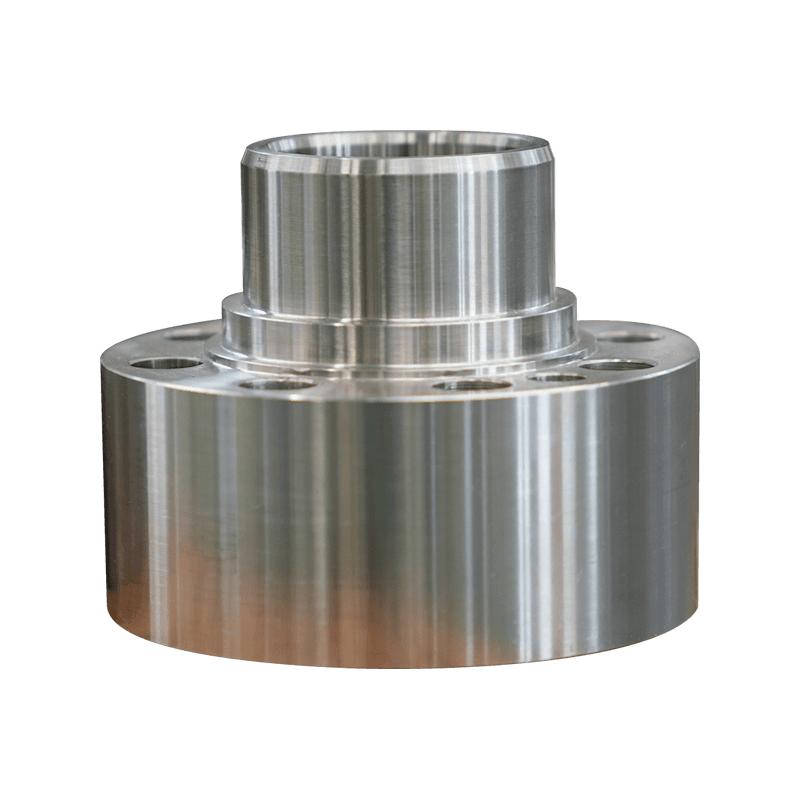

Máquinas do torno: as máquinas de torno são essenciais para girar operações na fabricação de componentes de válvulas. Eles são usados para criar formas cilíndricas, roscas e outros recursos simétricos nos componentes da válvula.

Máquinas de moagem: as máquinas de moagem são empregadas para alcançar tolerâncias rígidas e acabamentos superficiais superiores nos componentes da válvula. Eles podem ser usados para a moagem de precisão de superfícies críticas, como áreas de vedação e hastes da válvula.

Máquinas de usinagem EDM (descarga elétrica): as máquinas EDM são utilizadas para usinar materiais rígidos e formas intrincadas em componentes da válvula. Eles usam descargas elétricas para corroer o material com precisão, permitindo a produção de recursos complexos com alta precisão.

Máquinas de aprimoramento: as máquinas de aprimoramento são usadas para melhorar o acabamento da superfície e a precisão dos furos nos componentes da válvula. Eles utilizam pedras abrasivas para remover o material suavemente, resultando em dimensões precisas e acabamentos de superfície.

Máquinas de corte a laser: as máquinas de corte a laser são empregadas para cortar formas e padrões complexos nos componentes da válvula. Eles oferecem alta precisão e podem ser usados com vários materiais, incluindo metais e polímeros.

Máquinas de medição de coordenadas (CMM): os CMMs são usados para fins de controle de qualidade em

Fabricação de componentes da válvula . Eles empregam sondas precisas para medir as dimensões e características geométricas dos componentes acabados, garantindo a conformidade com as especificações do projeto.

Máquinas de corte a jato aquáticas abrasivas: as máquinas de corte de jato de água abrasivas são utilizadas para cortar materiais espessos e formas complexas nos componentes da válvula. Eles usam um jato de alta pressão de água misturado com partículas abrasivas para cortar o material com precisão.

Máquinas de degustação: as máquinas de degustação são usadas para remover rebarbas e bordas nítidas dos componentes da válvula usinada. Eles garantem que os componentes atendam aos padrões de qualidade e melhorem sua funcionalidade e segurança.

Alimentadores de barras automáticas: os alimentadores automáticos de barras são comumente usados em processos de usinagem para componentes da válvula que requerem alimentação contínua de matéria -prima, como estoque de barras, em máquinas CNC. Eles ajudam a otimizar a eficiência da produção, reduzindo a intervenção manual e o tempo de inatividade.

Que medidas são tomadas para garantir que os requisitos de acabamento da superfície sejam atendidos durante a usinagem de componentes da válvula?

Atingir os requisitos de acabamento da superfície desejados durante o

usinagem para componentes de válvula é crucial para garantir a funcionalidade, desempenho e estética. Normalmente, várias etapas são tomadas para garantir que esses requisitos sejam atendidos:

Seleção de material: Escolher o material apropriado com as características da superfície desejado é a primeira etapa. Diferentes materiais podem ter maquiagem variável e propriedades de acabamento da superfície; portanto, a seleção do material certo é essencial para alcançar o acabamento da superfície desejado.

Seleção de ferramentas: o uso de ferramentas de corte projetado especificamente para alcançar o acabamento da superfície necessário é fundamental. Fatores como geometria da ferramenta, composição do material e revestimento podem afetar significativamente o acabamento da superfície. Ferramentas com bordas nítidas, revestimentos apropriados (por exemplo, estanho, tialn) e parâmetros de corte adequados são selecionados com base no material usinado e no acabamento superficial desejado.

Parâmetros de corte otimizados: Ajustando os parâmetros de corte, como velocidade de corte, taxa de alimentação, profundidade de corte e uso de refrigerante/lubrificante, é essencial para controlar o processo de usinagem e alcançar o acabamento da superfície desejado. Otimizar esses parâmetros ajuda a minimizar a geração de calor, o desgaste da ferramenta e a rugosidade da superfície.

Calibração e manutenção da máquina: calibração e manutenção regulares de equipamentos de usinagem, incluindo máquinas CNC, ferramentas de corte e instrumentos de medição, são necessários para garantir resultados de usinagem consistentes e precisos. Quaisquer desvios na geometria da máquina, desgaste da ferramenta ou fuga do eixo podem afetar o acabamento da superfície e precisar ser abordado imediatamente.

Medição e monitoramento da rugosidade da superfície: utilizando técnicas de medição de rugosidade da superfície, como perfilômetros ou testadores de rugosidade da superfície para monitorar o acabamento da superfície durante a usinagem. O monitoramento contínuo permite que os ajustes sejam feitos nos parâmetros de usinagem ou ferramentas se ocorrerem desvios do acabamento superficial desejado.

Operações de acabamento: Implementando operações de acabamento secundário, como moagem, aprimoramento, polimento ou debramento para refinar ainda mais o acabamento da superfície dos componentes da válvula. Essas operações ajudam a remover marcas de usinagem, rebarbas e outras imperfeições da superfície, resultando em um acabamento superficial mais suave e uniforme.

Verificações de controle de qualidade: A realização de verificações abrangentes de controle de qualidade para verificar se os componentes da válvula usinada atendem aos requisitos de acabamento da superfície especificados. Isso pode envolver inspeção visual, medição dimensional e teste de rugosidade da superfície para garantir consistência e conformidade com os padrões.